藥包材潔凈廠房設計施工與智能化系統工程深度融合的創新實踐

在現代制藥工業中,藥包材(藥品包裝材料)的質量直接關系到藥品的安全性、有效性和穩定性。因此,生產藥包材的潔凈廠房的設計與施工,已不再局限于傳統的凈化裝修,而是與智能化系統工程深度融合,向高效、可靠、智能、合規的一體化方向演進。本文將從設計與施工兩個維度,探討藥包材潔凈廠房與智能化系統協同建設的核心要點。

一、 藥包材潔凈廠房設計:以合規與流程為核心

- 合規性先行:設計必須嚴格遵循《藥品生產質量管理規范》(GMP)、ISO 14644潔凈室標準、中國《潔凈廠房設計規范》(GB 50073)以及藥包材相關產品標準(如YBB系列)。核心區域(如注塑、吹瓶、清洗、滅菌后區域)的潔凈等級(通常為D級或更高)劃分、人物流走向、壓差梯度設計是基礎。

- 工藝布局優化:設計應圍繞藥包材生產工藝流程(如原料處理、成型、印刷、清洗、滅菌、檢測、包裝)進行,實現單向流,避免交叉污染。合理布局產塵區(如粉碎)、散熱區與高潔凈區,并考慮未來產能擴展的靈活性。

- 關鍵系統設計:

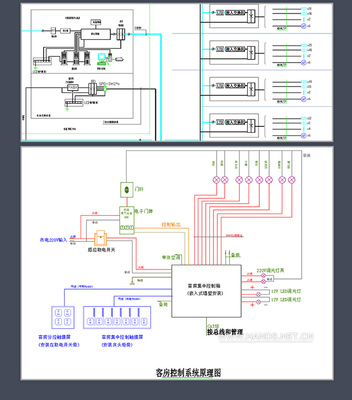

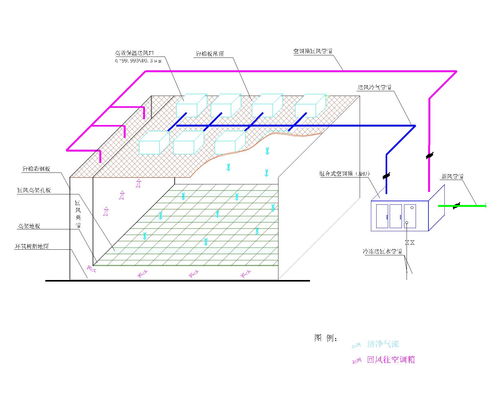

- HVAC系統:是潔凈度的核心。需精確計算換氣次數、溫濕度控制精度、高效過濾器(HEPA/ULPA)配置,并考慮節能措施如變頻控制、熱回收。

- 公用工程系統:包括純化水/注射水系統、純蒸汽系統、壓縮空氣系統(需無油、干燥、除菌過濾),其管網設計與潔凈廠房布局需一體化考慮。

二、 智能化系統工程設計:構建廠房“智慧大腦”

智能化系統并非后期附加,而是應在廠房設計初期同步規劃,其設計目標是為潔凈廠房的合規運行、高效生產和質量管理提供全方位技術支撐。

- 環境監控系統(EMS):實時、連續監測各潔凈區域的溫度、濕度、壓差、懸浮粒子、微生物(浮游菌、沉降菌)等關鍵參數。系統應具備超限報警、數據不可篡改存儲、趨勢分析及報表自動生成功能,直接滿足GMP數據完整性要求。

- 設施設備監控系統(BMS/FMS):對HVAC機組、冷水機組、純水系統、空壓系統等關鍵設施的運行狀態、參數進行集中監控和自動化控制,實現故障預警、聯動控制和能效管理。

- 制造執行系統(MES)與過程控制:在符合GMP前提下,對關鍵生產工藝參數(如滅菌溫度時間、注塑參數)進行采集、監控和記錄,實現生產指令電子化下發、物料追溯、電子批記錄生成,打通從訂單到產品的信息流。

- 智能物流與倉儲:引入AGV(自動導引車)、智能立體庫、電子標簽等,實現原材料、半成品、成品在潔凈環境下的自動化轉運與存儲,減少人工干預,降低污染風險。

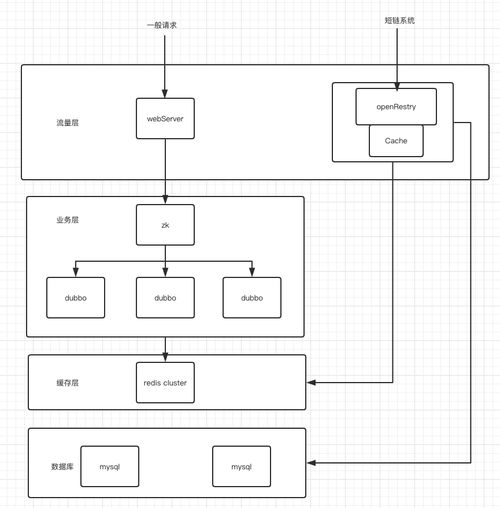

- 集成平臺建設:設計統一的數智化集成平臺(如基于工業物聯網平臺),將EMS、BMS、MES以及企業資源計劃(ERP)等系統數據進行整合,實現數據可視化、分析決策支持與全廠協同優化。

三、 協同施工與調試:實現“交鑰匙”工程

設計與施工一體化管理至關重要。

- 交叉施工管理:潔凈廠房的彩鋼板安裝、地面施工、管道鋪設需與智能化系統的線槽預埋、傳感器布點、控制柜安裝緊密配合,避免后期開孔破拆影響潔凈度。

- 驗證驅動施工:施工過程應遵循驗證(IQ/OQ/PQ)的要求。在安裝確認(IQ)階段,即需核對智能化硬件、軟件的安裝符合設計規范;在運行確認(OQ)和性能確認(PQ)階段,智能化系統(特別是EMS)本身就是關鍵的驗證工具和對象,需同步進行嚴格的校準與測試。

- 系統聯調與培訓:在所有軟硬件安裝完成后,進行全面的系統集成調試,確保各子系統數據互通、聯動邏輯正確。并對生產、設備、質量管理人員進行系統性操作與維護培訓,確保“智慧大腦”能被有效使用。

****

藥包材潔凈廠房的建設,正從單一的“凈化空間”建造,邁向“物理空間+數字空間”雙軌并行的新時代。將智能化系統的基因前置植入到廠房設計與施工的每一個環節,是保障藥包材生產持續符合法規要求、提升產品質量、降低運營成本、增強行業競爭力的必然選擇。只有實現土建、凈化、機電與智能化技術的無縫耦合,才能打造出真正面向未來的智能潔凈工廠。

如若轉載,請注明出處:http://www.sennvbuluo.cn/product/46.html

更新時間:2026-02-06 15:01:06